文章已發表于《橡塑技術與裝備》2018年第20期10月下半月刊 工業自動化專題

一、伺服驅動技術的在注塑成型工藝中的應用現狀

從2013年開始,伺服驅動技術在我國注塑機械行業得到越來越多的普及應用,但由于我國塑料機械制造業是起源于技術和設備引進基礎之上的消化吸收,對塑料機械使用伺服驅動作為動力源的應用技術還沒有專門研究,經驗積累還比較少,絕大多數生產廠家和該領域的工程技術人員還停留在異步電機拖動的時代。造成國內的許多注塑機生產商由于技術門檻原因,不能充分利用注塑成型工藝過程的技術特點合理選擇設計和選擇伺服電機和驅動器。在設計更高端的液電復合注塑成型機及全電動注塑成型機器時,僅能根據功率和扭矩計算參數,簡單選擇伺服電機和驅動器,從而造成機器在超速控制過程中,由于弱磁電流的不規則變化,導致力的控制不斷變化,最終造成注塑成型工藝的壓力波動很大,反而沒有達到精密控制的效果。

伺服驅動技術由于具有高響應、穩定性好、精度高、環保、節能、低噪音等技術特點,逐漸成為傳統液壓注塑機的換代產品,對此類注塑機伺服驅動系統進行研究,具有重要的應用價值。

二、注塑成型工藝過程中對伺服驅動的要求

伺服驅動式注塑機的控制性能很大程度上依賴于伺服驅動控制器的精密性和穩定性、伺服電機的響應速度和剛性特性,因而對伺服電機和驅動器提出了以下要求:

為了保證注塑制品的成型能夠滿足精密注射的要求,并具有極高的重復性和穩定性,必須保證鎖模和射膠等動作在執行時有比較高的位置控制精度。因此在伺服控制中,位置控制要求有高的定位精度;而在速度控制中,要求伺服驅動器能提供高的調速精度。

響應速度要快。在注射成型過程中,為了成型具有復雜結構的塑料制品,常常需要進行多級注射。為了保證執行機構能嚴格按照設定的要求進行成型參數切換,要求系統除了具有很高的位置控制精度外,還應具有良好的快速響應特性,即要求跟蹤指令信號的響應要快,跟蹤誤差要小。

調速范圍要求要比較寬。無論是對注射單元還是鎖模單元,在工作過程中,執行機構需要在較大的速度范圍內進行工作。例如為了模具安全保護,鎖模機構在驅動動模板進行合模動作的過程中,需要從移模階段的高速運動切換到即將鎖模狀態下的低速低壓運動。因此,驅動鎖模機構運動的伺服驅動器必須能夠提供最高轉速與最低轉速非常大的調速范圍。

輸出轉矩大。由于在注塑成型工藝過程中需要為執行機構提供大的輸出扭矩,例如螺桿的射膠推力、保壓壓力、背壓壓力、鎖模力等,即輸出都需要伺服電機提供較大的轉矩輸出。

三、伺服驅動注塑機矢量變頻控制原理

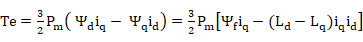

永磁同步電機控制的基本思路,就是利用電動機外部的控制系統,即通過外部條件對定子磁動勢相對勵磁磁動勢的空間角度(也就是定子電流空間矢量的相位)和定子電流幅值的控制,實現定子電流的勵磁分量與轉矩分量間的解耦,達到對交流電機的磁鏈和電流分別控制的目的,從而將永磁同步電機模擬為他勵直流電動機。因而我們將通過控制定子電流矢量的幅值和相角來實現轉矩控制的方式稱為矢量變頻控制技術。

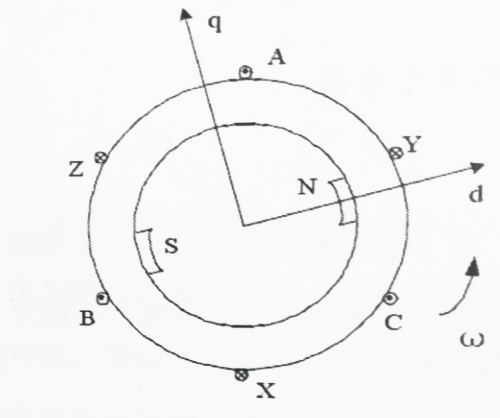

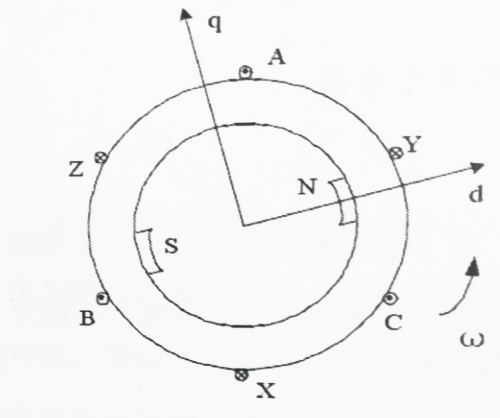

通常在一定的假設的基礎上可以建立永磁同步電機的數學模型,而空間矢量模型(SPM: Space Vector Model)分析方式使得永磁同步電機的數學模型得到了大大的簡化,尤其是在dq坐標系下數學模型,實現了轉矩與磁鏈的解耦控制。永磁同步電機的定子是由三相繞組和鐵心構成,三相繞組常常以Y型連接。在轉子結構上,用永磁體取代電勵磁。需要安裝永磁體位置檢測傳感器,用來檢測磁極位置,以此實時地對電樞電流進行控制。三相永磁同步電機的結構模型如圖1所示,其中dq坐標系是固定于轉子上的參考坐標系,取磁極軸線為d軸,順著軸沿著旋轉方向超前90°電角度為q軸。

圖1 三相永磁同步電機的結構模型

圖1 三相永磁同步電機的結構模型

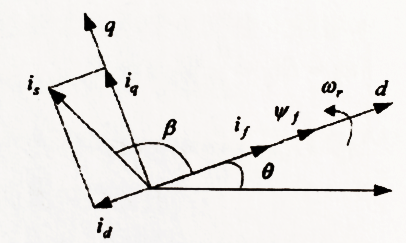

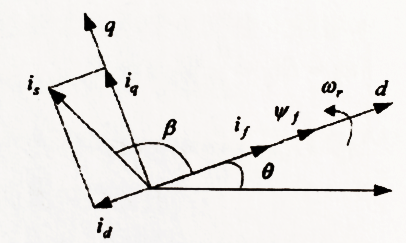

圖2為電流空間矢量圖。圖中為定子電流空間矢量,為在dq坐標系中的空間相角,其大小決定了定子在dq軸上的兩個分量和。如果已經知道了和,那么不僅確定了,同時也確定了定子電流空間矢量的幅值。矢量控制的實質就是通過對兩個電流分量的控制來控制定子電流的相角和幅值,實現磁鏈和轉矩的獨立控制,使交流電機的控制性能達到直流電機的水平。

圖2 電流空間矢量圖

圖2 電流空間矢量圖

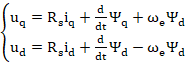

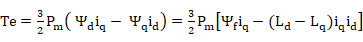

在dq坐標系下,三相永磁同步電機(PMSM)的數學模型為:

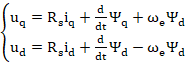

定子電壓方程:

磁鏈方程:

磁鏈方程:

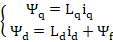

電磁轉矩方程:

電磁轉矩方程:

PMSM的運動方程:

PMSM的運動方程:

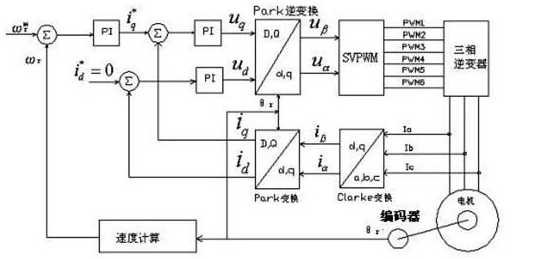

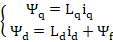

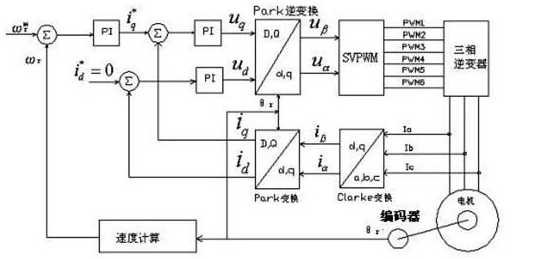

圖3 永磁同步電機矢量控制調速原理圖

圖3 永磁同步電機矢量控制調速原理圖

四、弱磁控制原理在注塑機上的應用

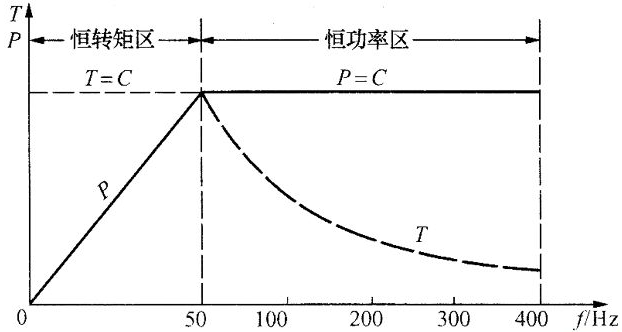

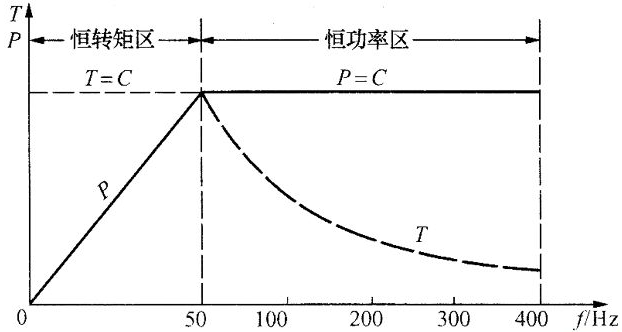

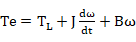

圖4揭示了永磁同步伺服電機的負載特性:以額定轉速作為轉換點,額定轉速以下為恒轉矩型負載特性,額定轉速以上為恒功率型負載特性。

圖表 1-4 伺服電機的負載特性

圖表 1-4 伺服電機的負載特性

在全電動注塑成型或液電復合成型機器設計中,由于成本、性能的相互矛盾約束,在進行鎖模、注射等關鍵運動控制時,由于傳動結構和伺服驅動的限制,為了獲得更高轉速而超速,以達到機構要求的運動速度。但一旦進入超速控制,伺服電機的負載特性將從恒轉矩控制模式改變為恒功率控制模式。同時在超速過程中由于伺服電機弱磁,為了滿足注射壓力的要求伺服驅動系統必須要有超載能力。

伺服驅動系統超速后進入弱磁控制。在弱磁之前,即恒磁通情況,轉矩是正比于電流的。超速后變成了弱磁狀態,磁通不斷變化,此時轉矩正比于電流,并反比于磁通,此時轉矩降低。此時為了滿足注塑工藝達到負載工作壓力,實質上同時進行了速度閉環控制和轉矩閉環控制。轉矩閉環情況下,當電機弱磁時,為保證轉矩不降低,輸出電流要相應的增加以彌補磁通減小的損失。此時電機會處于過載狀態,輸出功率也就相應的增大了。

因而在實際進行伺服驅動系統的設計時,必須要明確矢量變頻、弱磁控制的基本控制原理,在此基礎之上,結合塑料成型工藝的要求,對伺服電機和驅動器進行有根據的設計匹配。同時也要高度注意伺服電機轉動慣量、同步輪系轉動慣量、滾珠絲杠等轉動體對總轉動慣量的影響。弱磁后伺服驅動器一定能夠承受超載峰值電流,伺服電機的溫升要在同時控制在合理區間。

為轉子電角速度,

為轉子電角速度, 為負載轉矩,Rs為定子電阻,J為電機轉動慣量,為電機極對數,B為阻尼系數。

為負載轉矩,Rs為定子電阻,J為電機轉動慣量,為電機極對數,B為阻尼系數。 (即旋轉角頻率)和電機轉子機械角頻率ω的關系為:

(即旋轉角頻率)和電機轉子機械角頻率ω的關系為:

角加速時間,

角加速時間, 為電機額定轉速。

為電機額定轉速。